Titāna un titāna sakausējumu kalumi

Titāna un titāna sakausējumu priekšrocības ir zems blīvums, augsta īpatnējā izturība un laba izturība pret koroziju, un tos plaši izmanto dažādās jomās.

Titāna kalšana ir formēšanas metode, kas pieliek ārēju spēku titāna metāla sagatavēm (izņemot plāksnes), lai radītu plastisku deformāciju, mainītu izmēru, formu un uzlabotu veiktspēju. To izmanto mehānisko detaļu, sagatavju, instrumentu vai sagatavju ražošanai. Turklāt atbilstoši slīdņa kustības modelim un slīdņa vertikālajiem un horizontālajiem kustību modeļiem (slaidu detaļu kalšanai, eļļošanai un dzesēšanai un ātrgaitas ražošanas detaļu kalšanai) citus kustības virzienus var palielināt par izmantojot kompensācijas ierīci.

Iepriekš minētās metodes ir atšķirīgas, un nepieciešamais kalšanas spēks, process, materiāla izmantošanas ātrums, jauda, izmēru pielaide un eļļošanas un dzesēšanas metodes arī atšķiras. Šie faktori ir arī faktori, kas ietekmē automatizācijas līmeni.

Kalšana ir metāla plastiskuma izmantošanas process, lai instrumenta trieciena vai spiediena rezultātā iegūtu plastmasas formēšanas procesu ar noteiktu sagataves formu un strukturālajām īpašībām. Kalšanas ražošanas pārākums ir tāds, ka tā var ne tikai iegūt mehānisko detaļu formu, bet arī uzlabot materiāla iekšējo struktūru un uzlabot mehānisko detaļu mehāniskās īpašības.

1. Bezmaksas kalšana

Brīvā kalšana parasti tiek veikta starp divām plakanām presformām vai veidnēm bez dobuma. Brīvajā kalšanā izmantotie instrumenti ir vienkāršas formas, elastīgi, īss ražošanas cikls un zemas izmaksas. Tomēr darba intensitāte ir augsta, darbība ir sarežģīta, produktivitāte ir zema, kalumu kvalitāte nav augsta, un apstrādes piemaksa ir liela. Tāpēc tas ir piemērots lietošanai tikai tad, ja nav īpašu prasību attiecībā uz detaļu veiktspēju un gabalu skaits ir mazs.

2. Atvērtā kalšana (kalšana ar urbumiem)

Sagatave tiek deformēta starp diviem moduļiem ar iegravētiem dobumiem, kalums ir ierobežots dobuma iekšpusē, un metāla pārpalikums izplūst no šaurās spraugas starp abām presformām, veidojot ap kalumu. Zem veidnes un apkārtējo urbumu pretestības metāls ir spiests iespiesties veidnes dobuma formā.

3. Slēgtā kalšana (kalšana bez urbumiem)

Slēgtā presformas kalšanas procesā neveidojas šķērsvirziena urbumi, kas būtu perpendikulāri presformas kustības virzienam. Slēgtās kalšanas formas dobumam ir divas funkcijas: viena ir sagataves veidošanai, bet otra - vadīšanai.

4. Ekstrūzijas kalšana

Izmantojot ekstrūzijas metodi kalšanai, ir divu veidu kalšana: ekstrūzija uz priekšu un reversā ekstrūzija. Ekstrūzijas kalšana var izgatavot dažādas dobas un cietas detaļas, kā arī iegūt kalumus ar augstu ģeometrisko precizitāti un blīvāku iekšējo struktūru.

5. Daudzvirzienu kalšana

To veic ar daudzvirzienu kalšanas mašīnu. Papildus vertikālajai caurumošanai un spraudņa iesmidzināšanai daudzvirzienu kalšanas mašīnai ir arī divi horizontāli virzuļi. Tā ežektoru var izmantot arī štancēšanai. Ežektora spiediens ir augstāks nekā parastajā hidrauliskajā presē. Lai būtu liels. Daudzvirzienu presformas kalšanā slīdnis pārmaiņus un kopīgi iedarbojas uz apstrādājamo priekšmetu no vertikālā un horizontālā virziena, un tiek izmantots viens vai vairāki perforācijas perforatori, lai metāls plūst uz āru no dobuma centra, lai sasniegtu aizpildīšanas mērķi. dobumā.

6. Sadalītā kalšana

Lai uz esošā hidrauliskā spiediena kaltu lielus integrālus kalumus, var izmantot segmentālās presformas kalšanas metodes, piemēram, segmentu presformas kalšanu un starplikas plākšņu kalšanu. Daļējas kalšanas metodes iezīme ir kaluma apstrāde pa gabalu, apstrādājot pa vienai detaļai, tāpēc nepieciešamā aprīkojuma tonnāža var būt ļoti maza. Vispārīgi runājot, šo metodi var izmantot īpaši lielu kalumu apstrādei uz vidēja izmēra hidrauliskajām presēm.

7. Izotermiskā kalšana

Pirms kalšanas veidni uzkarsē līdz sagataves kalšanas temperatūrai, un veidnes un sagataves temperatūra paliek nemainīga visā kalšanas procesā, lai neliela deformācijas spēka ietekmē var iegūt lielu deformāciju. . Izotermiskā kalšana un izotermiskā superplastmasas kalšana ir ļoti līdzīga, atšķirība ir tāda, ka pirms kalšanas sagatave ir jāpārplastificē [i], lai tai būtu vienādaina graudi [ii].

Titāna sakausējuma kalšanas process tiek plaši izmantots aviācijas un kosmosa ražošanā (Izotermiskais kalšanas processir izmantots dzinēju detaļu un lidmašīnu konstrukciju daļu ražošanā), un tas kļūst arvien populārāks tādās rūpniecības nozarēs kā automobiļi, elektroenerģija un kuģi.

Pašlaik titāna materiālu izmantošanas izmaksas ir salīdzinoši augstas, un daudzas civilās jomas nav pilnībā sapratušas titāna sakausējumu šarmu. Zinātnei nepārtraukti attīstoties, titāna un titāna sakausējuma izstrādājumu tehnoloģiju sagatavošana kļūs vienkāršāka un apstrādes izmaksas būs arvien zemākas, un titāna un titāna sakausējumu izstrādājumu šarms tiks izcelts plašākā jomā.

UsiEkstrūzijas metode kalšanai ir divu veidu kalšana: uz priekšu ekstrūzija un apgrieztā ekstrūzija. Ekstrūzijas kalšana var izgatavot dažādas dobas un cietas detaļas, kā arī iegūt kalumus ar augstu ģeometrisko precizitāti un blīvāku iekšējo struktūru.

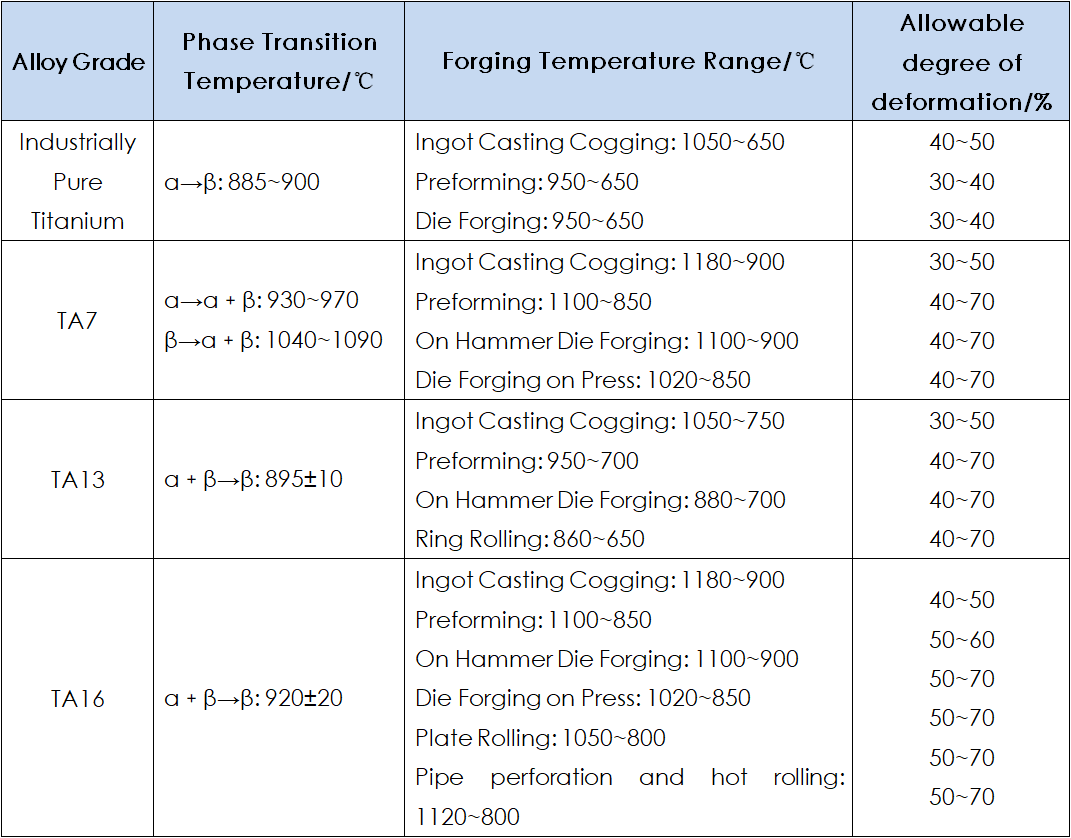

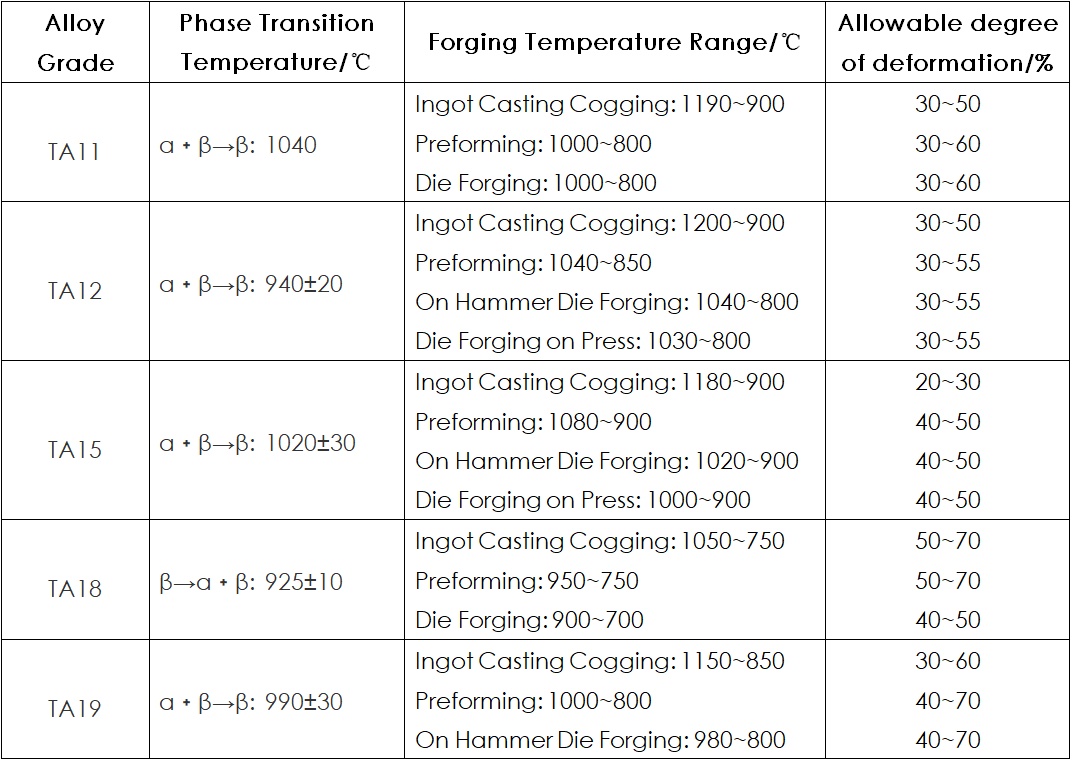

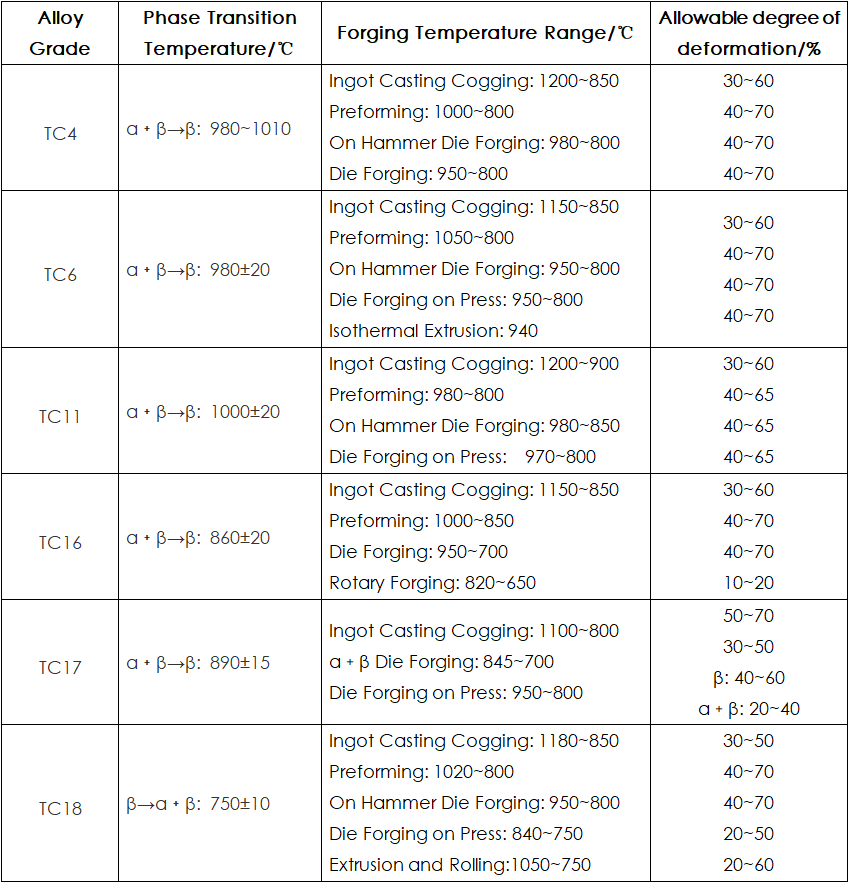

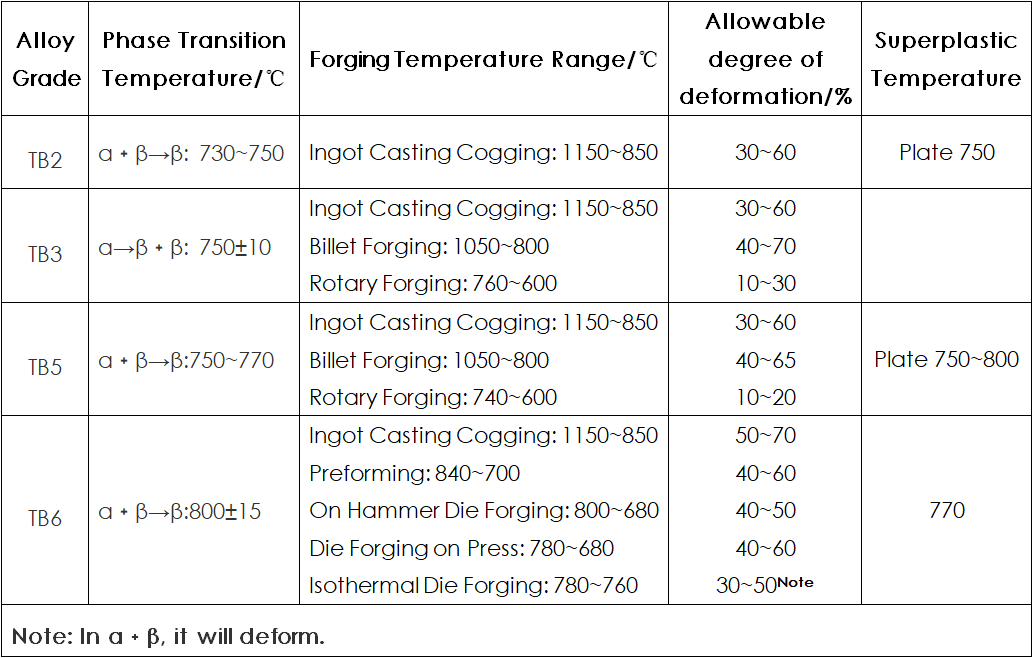

Atbilstoši teorētiskajiem pētījumiem un rūpnīcas ražošanas pieredzei α tipa, gandrīz α tipa, α﹢β tipa un gandrīz β tipa titāna sakausējumu kalšanas procesa veiktspējas dati ir apkopoti attiecīgi 1. līdz 4. tabulā.

No datiem no 1. līdz 4. tabulai var redzēt, ka lielākajai daļai titāna sakausējuma lietņu sagataves temperatūra ir diapazonā no 1150°C līdz 1200°C, un dažu titāna sakausējuma lietņu sākotnējā kalšanas temperatūra ir diapazonā. no 1050°C līdz 1100°C; Abas šīs divas temperatūras zonas atrodas β fāzes zonā, un pirmā daudzu iemeslu dēļ ir augstāka par fāzes pārejas temperatūru.

Pirmkārt, sakausējumam ir augsta formēšanas un zema deformācijas pretestība β fāzes zonā. Lai tiektos pēc ilgāka kalšanas laika, ir izdevīgi uzlabot produktivitāti; otrkārt, sagatave stieņu ziedēšanai galvenokārt tiek piegādāta kā sagatave kalšanai. Pēc kalšanas ar lielu deformācijas pakāpi struktūru var uzlabot, neietekmējot kaluma veiktspēju. Tāpēc tiek izvēlēts process ar augstu produktivitāti.

No 1. līdz 4. tabulas datiem var redzēt, ka presē esošā presformas kalšanas sākotnējā kalšanas temperatūra ir ne tikai daudz zemāka par lietņu sagataves sākotnējo kalšanas temperatūru, bet arī zemāka par α/β fāzes pārejas temperatūru. līdz 30℃ ~ 50℃. Lielākā daļa titāna Sakausējuma kalšanas temperatūra ir diapazonā no 930 ℃ ~ 970 ℃, kas nodrošina deformāciju α﹢β fāzes reģionā, lai iegūtu nepieciešamo kaluma mikrostruktūru un īpašības. Tā kā kalšanai ar āmuru kalšanai ir nepieciešami vairāki sitieni un darbības laiks ir ilgs, tā gatavo kalumu presformas kalšanas temperatūru var atbilstoši paaugstināt par 10℃ ~ 20℃ nekā presēšanas kalšanai. Tomēr, lai nodrošinātu titāna sakausējuma gatavo kalumu struktūru un mehāniskās īpašības, tāpēc kalšanas procesa galīgā kalšanas temperatūra jākontrolē α﹢β divfāžu reģionā.

No 1. līdz 4. tabulas datiem var arī redzēt, ka lielākā daļa titāna sakausējuma sagatavju sākotnējā kalšanas temperatūra ir nedaudz augstāka par fāzes pārejas temperatūru vai tuvu tai. Pārejas procesa, piemēram, sagataves, sākotnējā kalšanas temperatūra α/β ir zemāka par lietņu ziedēšanas temperatūru un augstāka par kalšanas sākotnējo kalšanas temperatūru. Deformācija šajā temperatūras zonā ne tikai rūpējas par produktivitāti, bet arī sagatavo labu kaluma struktūru.

1. tabula α-titāna kalšanas procesa veiktspējas dati

2. tabula Tuva α tipa titāna sakausējuma kalšanas procesa veiktspējas dati

3. tabula Kalšanas procesa veiktspējas dati α﹢β titāna sakausējums

4. tabula Tuva β tipa titāna sakausējuma kalšanas procesa veiktspējas dati

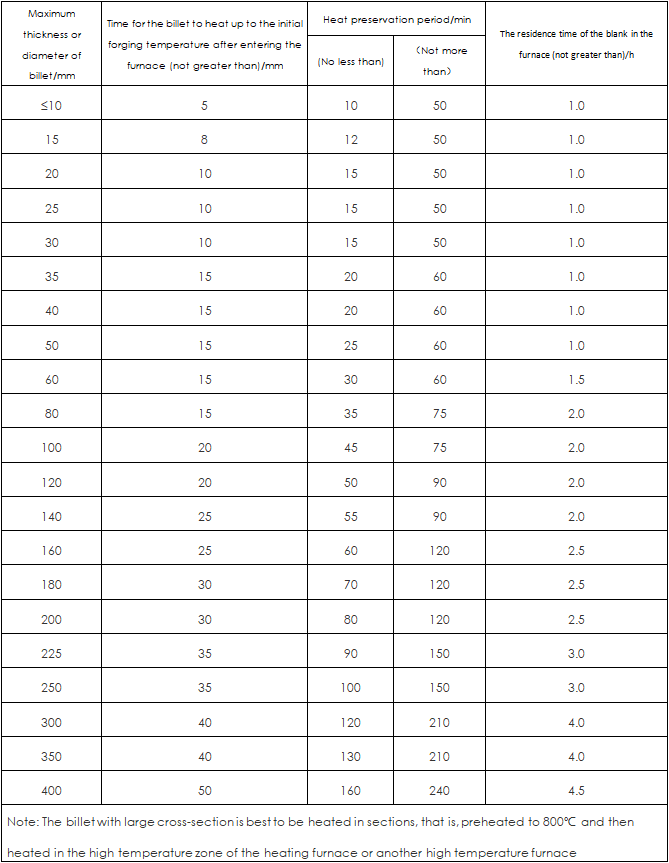

5. tabula Titāna sakausējuma sagatavju sildīšanas un turēšanas laiks

BMT ir specializējies augstākās kvalitātes titāna kalšanas un titāna sakausējuma kalšanas ražošanā ar izcilu mehānisko spēju, izturību, izturību pret koroziju, zemu blīvumu un augstu intensitāti. BMT titāna izstrādājumu standarta ražošanas un noteikšanas procedūra ir pārvarējusi gan titāna kalšanas ražošanas tehnoloģisko sarežģītību, gan apstrādes grūtības.

Augstas kvalitātes precīzas titāna kalšanas ražošanas pamatā ir profesionāla procesa izstrāde un pakāpeniski progresīva metode. BMT titāna kalšanu var izmantot diapazonā no mazas skeleta atbalsta struktūras līdz liela izmēra titāna kalšanai lidmašīnām.

BMT titāna kalumus plaši izmanto daudzās nozarēs, piemēram, aviācijā, ārzonas inženierzinātnēs, naftas un gāzes rūpniecībā, sportā, pārtikā, automobiļos utt. Mūsu gada ražošanas jauda ir līdz 10 000 tonnām.

Izmēru diapazons:

Pieejamais materiāls Ķīmiskais sastāvs

Pieejamais materiāls Ķīmiskais sastāvs

Pārbaudes pārbaude:

- Ķīmiskā sastāva analīze

- Mehānisko īpašību pārbaude

- Stiepes pārbaude

- Uzliesmojuma tests

- Izlīdzināšanas tests

- Liekšanas tests

- Hidrostatiskais tests

- Pneimatiskais tests (gaisa spiediena pārbaude zem ūdens)

- NDT tests

- Virpuļstrāvas pārbaude

- Ultraskaņas pārbaude

- LDP tests

- Feroksila tests

Produktivitāte (maksimālais un minimālais pasūtījuma apjoms):Neierobežots, pēc pasūtījuma.

Izpildes laiks:Vispārējais izpildes laiks ir 30 dienas. Tomēr tas attiecīgi ir atkarīgs no pasūtījuma summas.

Transports:Vispārējais pārvadāšanas veids ir pa jūru, ar gaisa transportu, ar ekspresi, ar vilcienu, ko izvēlas klienti.

Iepakojums:

- Cauruļu gali jāaizsargā ar plastmasas vai kartona vāciņiem.

- Visi piederumi jāiepako, lai aizsargātu galus un apšuvumu.

- Visas pārējās preces tiks iepakotas ar putuplasta paliktņiem un ar tiem saistītajiem plastmasas iepakojumiem un saplākšņa kastēm.

- Jebkurai iepakošanai izmantotajai koksnei jābūt piemērotai, lai novērstu piesārņojumu, saskaroties ar apstrādes aprīkojumu.